+7(4912) 513140

+7(4912) 513140

БЕТОНОНАСОС БН-25 ШАХТНЫЙ

ВО ВЗРЫВОБЕЗОПАСНОМ ИСПОЛНЕНИИ

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

г. Рязань, 2015 г.

1 ОСНОВНЫЕ ПАРАМЕТРЫ И ХАРАКТЕРИСТИКИ

1.1 Назначение Изделия.

1.1.1 Изделие предназначено для приёма и транспортирования готовой строительной (бетонной) смеси по бетоноводам к месту использования её в горизонтальном и вертикальном направлениях.

Внимание! Затвердевание бетонной смеси приводит к забиванию бетоновода.

1.1.2 Изделие предназначено для использования в предпринимательской деятельности или в иных целях, не связанных с личным, семейным, домашним и иным подобным использованием.

1.1.3 Изделие используется для подачи бетонной смеси по стационарному бетоноводу, имеющему внутренний диаметр 125 мм.

1.1.4 Изделие применяется при возведении сооружений из монолитного бетона и железобетона. Изделие применяется на объектах промышленного, гражданского и сельского строительства, обеспеченных электроэнергией и водой, на открытых строительных площадках или под навесом. Окружающая среда – воздух с температурой от 50С до 400С. Прямое попадание атмосферных осадков на Изделие не допускается.

1.2 Технические характеристики.

1.2.1 Основные технические характеристики Изделия приведены в таблице 1.

Таблица 1 – Технические характеристики Изделия

Наименование показателя |

Значения |

1. Производительность техническая, м3 /ч, не более |

25* |

2. Подвижность перекачиваемой бетонной смеси, см, не менее |

16-20 |

З. Максимальное давление на бетонную смесь на выходе из шибера бункера, техническое, МПа |

6,0* |

4. Тип привода |

электрический |

5. Установленная мощность привода, кВт, не более |

30 кВт |

6. Диаметр бетоновода (внутренний), мм, не более |

125 |

7. Размер заполнителя бетонной смеси, мм, не более |

30 |

8. Уровень звука, дБ, не более |

50 |

9. Габаритные размеры, мм, не более - длина - ширина - высота |

3890 1350 1770 |

10. Масса (конструктивная), кг, не более (без рабочей жидкости, ЗИП, бетоновода) |

2500 |

11. Корректированные и эквивалентно корректированные значения, дБ, не более - виброускорений - виброскорости |

100 92 |

12. Объём заправляемой жидкости в гидросистему, л |

до 200 |

13. Напряжение питающей электросети |

380 V 50 Hz |

Примечание: * Максимальное значение производительности и давления не могут быть достигнуты одновременно. Производительность указана без учета времени загрузки. В зависимости от комплектации Изделия некоторые характеристики могут быть изменены. |

|

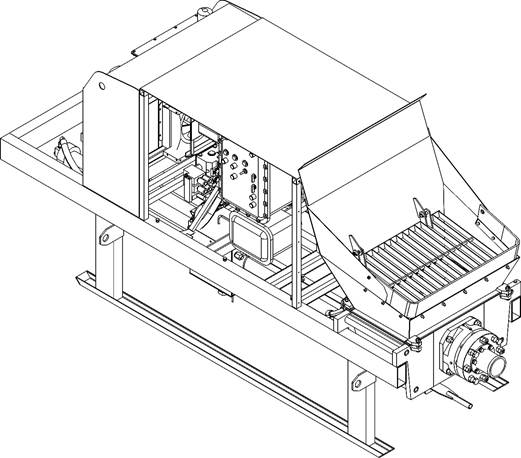

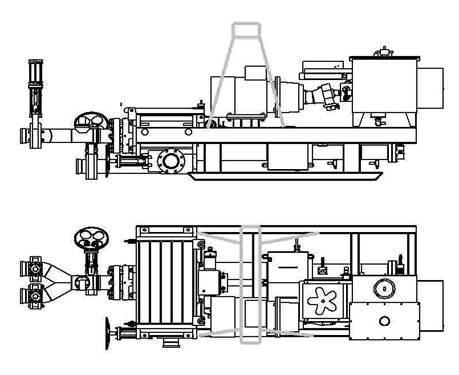

1-бункер; 2-электрошкаф взрывозащищенный; 3-кожух; 4-бак масляный; 7 – электродвигатель взрывозащищенный; 8 - маслоохладитель; 9-ящик водяной; 10-гидрораспределитель; 11-гидронасос; 12-ручка управления производительностью гидросистемы; 13-главный гидроцилиндр; 14-гидроцилиндр реечный;

15-бетоноцилиндры;16-шибер; 17 – кран подачи; 18 - фильтр сливной;19 – фильтр всасывающий.

Рисунок 1 – Общий вид бетононасоса БН-15

2 УСТРОЙСТВО ИЗДЕЛИЯ

2.1 Устройство Изделия (рисунок 1).

2.1.1 Изделие представляет собой стационарный бетононасос с приводом от электро-

двигателя типа АИМУР 180 М2 380/660V, класс изоляции H 30/3000 IM 9781.

а) Изделие состоит из бункера, установленного на раме, двух гидроцилиндров, к штокам которых закреплены два поршня, перемещающихся по двум бетонотранспортным цилиндрам.

б) В бункере размещен S-шибер, соединяющийся поочередно с одним или другим бетонотраспортным цилиндром.

2.1.2 Бункер предназначен для приема свежеприготовленной бетонной смеси от специализированных бетонотранспортных средств, распределения её в бетонотранспортные цилиндры и подачи бетона в бетоновод через шибер.

2.1.3 Гидробак представляет собой сварную стальную ёмкость для рабочей жидкости.

Заполнение бака рабочей жидкостью осуществляется через горловину до среднего уровня, определяемого по указателю уровня. Объём заправки рабочей жидкостью (гидромасла) будет соответствовать примерно 200л.

Сообщение с атмосферой осуществляется через сапун заливной горловины. При работе Изделия забор рабочей жидкости в гидросистему осуществляется через фильтр всасывающий в гидробаке. Слив конденсата воды и масла из бака производится через кран на дне бака.

Слив конденсата должен проводиться перед началом работы ежедневно.

2.1.4 S-шибер предназначен для поочередного соединения одного из двух бетоноцилиндров с выходным каналом.

В рабочем положении S-шибер соединяет один из цилиндров с бункером, другой с бетоноводом. При рабочем ходе бетонотранспортных поршней смесь из бункера засасывается в бетонотранспортную гильзу, соединённую с бункером, а из другой гильзы, соединённой с бетоноводом, бетонная смесь нагнетается в бетоновод.

В конце хода всасывания S-шибер изменяет свое положение, с последующим переключением хода приводных гидроцилиндров по сигналу с блока управления. При этом наполненная бетонотранспортная гильза сообщается с бетоноводом для нагнетания в него бетонной смеси, а пустая сообщается с бункером для засасывания в неё бетонной смеси.

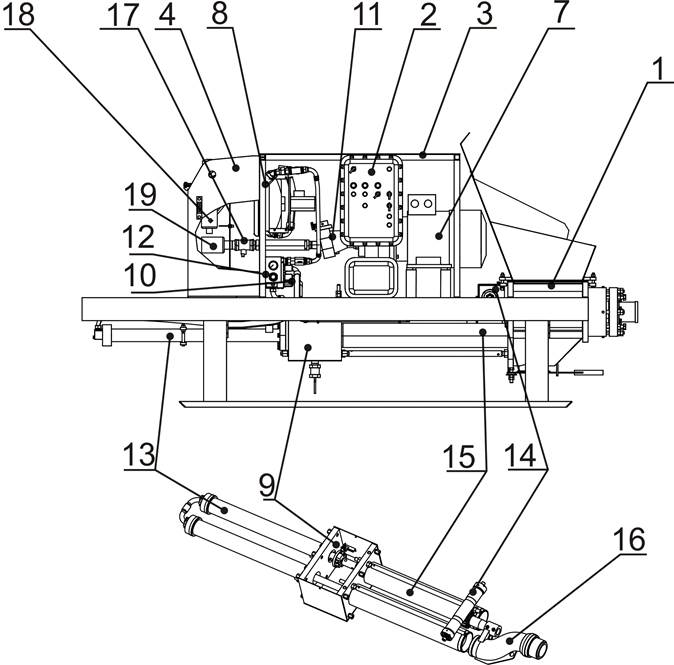

2.1.5 Для управления работой Изделия предназначены:

а) Панель управления (рисунок 2) - для контроля и управления двигателем и гидросистемой. Имеет индикатор температуры; кнопки «ПУСК», «РЕВЕРС», «СТОП», аварийного отключения ; переключатели «Бу-Ру», «ГЦ»; включатели «ПУСК-СТОП» электродвигателя.

б) Блок управления (БУ) (рисунок 3), созданный на базе программируемого микроконтроллера - для управления работой Изделия в автоматическом режиме, прямой и обратной подачи (реверс), контроля рабочей.

1-кнопка ПУСК; 2 - кнопка РЕВЕРС; 3 - кнопка СТОП; 4 - кнопка аварийного отключения;

5 - кнопка ПУСК электродвигателя; 6 – кнопка СТОП электродвигателя; 7 - кнопки включения ГЦ3-ГЦ4 (ручное управление положением поршней); 8 - переключатель ручное/автоматическое управление; 9 - переключатель положения шибера ГЦ1-ГЦ2; 10 - индикатор ТЕМПЕРАТУРА гидросистемы;

11 – выключатель питания контроллера. 12 – клеммная коробка.

Рисунок 2 – Панель управления

2.1.6 Рама является несущей металлоконструкцией, на которой смонтировано все технологическое оборудование Изделия и представляет собой сварную конструкцию из металлопроката, на которой скомпонованы детали и узлы для крепления технологического оборудования.

2.1.7 Приводом гидронасоса служит электродвигатель (рисунок 1). Муфта передает вращение от двигателя на вал гидронасоса.

2.1.8 Рабочая жидкость (масло гидравлическое) нагнетается гидронасосом из гиробака через фильтр всасывающий по рукаву высокого давления в гидрораспределитель и далее от него, по командам блока управления, в гидроцилиндры и через сливную линию в гидробак.

2.2.9 Охлаждение рабочей жидкости происходит в маслоохладителе электровентилятором с последующим сливом её в гидробак через сливной фильтр (рисунок 1).

2.2.10 Система главного привода предназначена для обеспечения рабочего цикла силовыми гидроцилиндрами. Она состоит из:

- гидронасоса регулируемого ГМ;

- гидрораспределителя секционного ГР1-ГР2;

- гидроцилиндра реечного ГЦ1-ГЦ2 привода шибера;

- гидроцилиндров ГЦ3 и ГЦ4 имеющих на каждом по обратному клапану, штоки которых механически соединены с поршнями;

- фильтра всасывающего Ф1;

- фильтра сливного Ф3, с датчиком засоренности и предохранительным клапаном;

- заливной горловины бака масляного ФВ с сапуном;

- указателя уровня и температуры масла УУТ;

- клапана регулирования давления управления гидронасосом КП;

- клапана предохранительного;

- дросселя ограничения потока в линию управления насосом Д;

- измерительной точки НМ1;

- манометра давления гидросистемы МН1;

- маслоохладителя АТ;

2.2.11 - Гидроцилиндры ГЦ3, ГЦ4 предназначены для осуществления рабочего цикла НАГНЕТАНИЕ-ВСАСЫВАНИЕ.

Техническая характеристика гидроцилиндра

Диаметр гильзы, мм 70

Диаметр штока, мм 40

Ход поршня, мм 1000

Давление рабочей жидкости, МПа 28

2.2.4 Гидроцилиндр реечный закрытого типа ГЦ1-ГЦ2 предназначен для поворота распределительного устройства бункера – S-шибера.

3

3

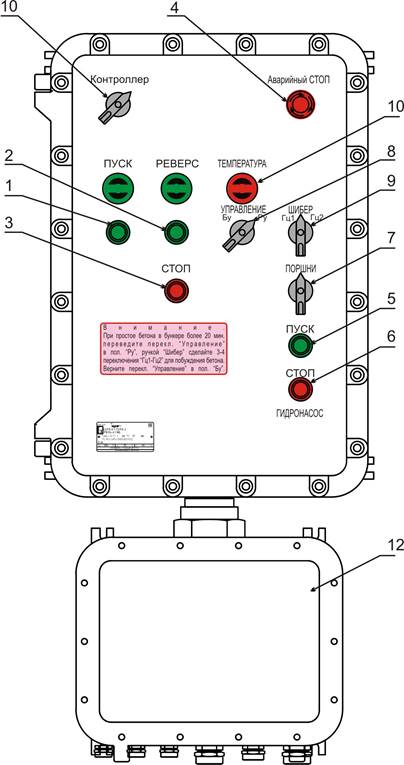

Рисунок 3 – Схема гидравлическая

КОМПЛЕКТНОСТЬ

3.1 Комплект поставки Изделия представлен в таблице 2.

Таблица 2 – Комплектность поставки Изделия

Наименование |

Кол-во, шт. |

1. бетононасос |

1 |

2. руководство по эксплуатации бетононасоса |

1 |

3. паспорта на покупные комплектующие изделия |

- |

Примечания: 1. Возможна дополнительная комплектация по согласованию с заказчиком.

2. По заказу потребителя комплектация Изделия может быть изменена.

4 Эксплуатационные ограничения

4.1 Общие положения:

4.1.1 К работе на Изделии допускаются лица

а) не моложе 18 (восемнадцати) лет;

б) прошедшие подготовку на Заводе-изготовителе, либо у работников сервисной службы Завода-изготовителя;

в) имеющие удостоверение оператора Изделия, либо любой другой документ, подтверждающий их допуск к работам подобного рода;

г) назначенные приказом по предприятию, в ведении которого находится Изделие;

д) прошедшие инструктаж по охране труда и технике безопасности;

е) рабочие-бетонщики и обслуживающий персонал должны пройти инструктаж по охране труда, соблюдению правил безопасной работы на Изделии;

- зона расположения стационарного бетоновода должна иметь предупредительные знаки:

СТОЙ! ОПАСНАЯ ЗОНА

- рабочая зона Изделия и зона расположения стационарного бетоновода должна быть освещена согласно установленных норм, инструкций и правил.

4.2 Ответственность обслуживающего персонала

4.2.1 Оператор Изделия несет ответственность за исправное состояние и безопасную эксплуатацию Изделия.

5. РАБОТА ИЗДЕЛИЯ

Внимание! Прежде чем запустить Изделие необходимо удостовериться:

· В наличии заземления

· В закрытом и затянутом состоянии крышек электрошкафа и клеммных коробок.

· В соответствии температурных условий эксплуатационным (от 5°С до 40°С).

5.1 Особенности подготовки Изделия к использованию

а) Пуско-наладочные работы и ввод в эксплуатацию производится потребителем в присутствии и при участии представителя Завода-изготовителя. Допускается по согласованию с Заводом-изготовителем производить пуско-наладочные работы и ввод в эксплуатацию потребителем без участия Завода-изготовителя, при наличии обслуживающего персонала, имеющего стаж работы на подобных бетононасосах не менее двух лет.

б) Изделие обслуживает один человек - оператор.

5.2 Требования по пуску Изделия

5.2.1 Первый пуск Изделия возможен только в присутствии представителей владельца и обслуживающего персонала и в обязательном порядке:

- оператор для работы на Изделии;

- ответственный представитель (мастер, бригадир, прораб и т. д.), способный и уполномоченный решать возникшие по вине потребителя проблемы при пуске.

5.2.2 Необходимо обеспечить Изделие:

- наличием воды (при температуре окружающего воздуха ниже 50С вода должна быть нагрета не менее чем до 60°С);

- наличием принадлежностей для мытья Изделия;

- наличием “цементного молока” для смазки бетоноводов.

5.2.3 Сообщить следующую информацию сервисной службе Завода-изготовителя:

- дата пуска в эксплуатацию;

- характер и условия прокачки бетона: длина бетоноводов, подача бетонной смеси вверх, вниз или по горизонтали;

- марка и пластичность бетонной смеси;

- сделать необходимые пометки в акте пуско-наладочных работ и заверить у работников сервисной службы Завода-изготовителя по окончании пуско-наладочных работ.

5.3 Работа на строительном объекте

5.3.1 Перед началом работ необходимо:

- произвести внешний осмотр крепления составных частей Изделия в целом;

- установить Изделие на подготовленное место с ровной и достаточно прочной поверхностью (не сыпучие материалы) на опоры в рабочее положение с креном не более 50;

- удалить (при наличии) все посторонние предметы, находящиеся в непосредственной близости от Изделия, из бункера;

- проверить затяжку резьбовых соединений узлов и деталей;

- проверить уровень рабочей жидкости по показателю уровня (рисунок 7) (при необходимости долить рабочую жидкость);

- залить воду в водяной резервуар Изделия;

- убедиться в отсутствии повреждений всех соединений;

- подсоединить стационарный бетоновод к выходу бункера (разветвителю), после чего убедиться в надежности соединений бетоноводов;

- проверить смазку узлов и при необходимости смазать:

- прошприцевать все точки смазки на бункере;

Удаление посторонних предметов, проверка затяжки резьбовых соединений и смазка строго обязательны к выполнению ежесменно.

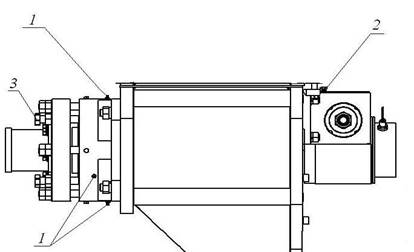

5.3.2. Прошприцевать точки 1 бункера (рисунок 3). Смазка Изделия осуществляется смазкой Литол-24, либо другой аналогичной смазкой.

Рисунок 4 – Схема смазки

1-точки смазки; 2- отверстие для контроля масла в корпусе реечного гидроцилиндра; 3-болт регулировочный

В случае попадания раствора в подшипниковый узел (признаки: подклинивание шибера, посторонние стуки во время работы)-разобрать его, удалить раствор, нанести смазку и соблюдая регулировочные усилия затяжки собрать указанный узел. Регулировка заключается в обеспечении при затяжке болтов отсутствия подклинивания шибера и отсутствия течи раствора в через уплотнитель шибера во время работы). После чего повторно смазать подшипник через пресс-масленки. В случае затруднений с установкой подшипникового узла после очистки и смазки следует обратиться в сервисную службу.

5.3.3 Порядок запуска изделия:

- убавить производительность регулятором 10(рисунок 1) до минимальной;

- подать электропитание на изделие

- включить питание контроллера выключателем 11 (рисунок 2);

- произвести нажатием кнопки (рисунок 2) позиция 5 запуск электродвигателя.

- перевести переключатель 8 режима работ в положение "Бу" (рисунок 2);

- нажать кнопку 1 "ПУСК" на панели управления (рисунок 2);

- выставить ручкой регулятора производительности(клапан КП) производительность Изделия в зависимости от требуемых работ.

Полная нагрузка на Изделие допускается при температуре рабочей жидкости до 70°С. Рекомендуемая температура рабочей жидкости от 40 до 60 °С.

5.3.3 Режимы работы Изделия

-ПРЯМАЯ ПОДАЧА - для запуска цилиндро-поршневой группы кнопкой “ПУСК” (рисунок 2);

-ОБРАТНАЯ ПОДАЧА - для устранения заторов и очистки бетоноводов кнопкой “РЕВЕРС” (рисунок 2);

- ПОЛНАЯ ОСТАНОВКА – кнопка “СТОП” (рисунок 2).

Режим “РЕВЕРС” применяется для откачивания бетонной смеси из бетоновода в бункер, а также

- при обнаружении закупорки бетоновода;

- при необходимости снять давление бетонной смеси в бетоноводе;

- при очистке и помывке Изделия.

Примечание - При вынужденных перерывах в работе Изделия по возможности оставлять в бункере бетонную смесь в таком количестве, чтобы она покрывала вход в бетонотранспортные гильзы.

Это позволяет перекачивать бетонную смесь в бетоновод и обратно в бункер без подсоса воздуха. Максимально допустимое время перерыва в работе Изделия не должно превышать времени схватывания бетонной смеси.

5.4Работа Изделия при температурах до 100С (горит индикатор «температура» (рисунок 2)

Необходимо предварительно прогреть масло в гидросистеме на холостом ходу до достижения температуры не менее 15°С.(гаснет индикатор 10 (рисунок 2) для чего :

- кнопкой «ПУСК» запустить электродвигатель привода гидронасоса, установив перед этим ручку регулировки производительности в крайнее левое положение (против часовой стрелки).

- перевести переключатель 8 режима работ в положение "Ру" (рисунок 2);

- перевести переключатель 9 режима работ в положение "Гц 1" или "Гц 2" (рисунок 2);

- температура гидромасла должна составить не менее 150С (погас индикатор).

Рисунок 4 – Указатель уровня масла

После данных действий Изделие готово в работу, при соблюдении условий:

-прокачку бетона производить с минимальной производительности до необходимой.

-полная нагрузка на Изделие допускается при температуре рабочей жидкости не менее 40 °С.

Внимание! Использование Изделия при температурах менее 50С приводит к быстрому износу сальников гидравлических цилиндров, что приводит к утечке рабочей жидкости.

Примечание – В гарантийный период замена сальников и другие работы с гидросистемой должны осуществляться сервисной службой Завода-изготовителя.

Внимание! Во избежание поломок цилиндропоршневой группы (ЦПГ), не оставляйте воду в системах и емкостях Изделия при температурах наружного воздуха ниже 50С.

- В случае выхода из строя рабочих узлов и невозможности их замены самостоятельно, например: за неимением запасных частей, нужного инструмента и т.д., обратитесь в сервисную службу Завода-изготовителя.

5.5 Окончание работы Изделия

5.5.1 После окончания работы необходимо очистить от бетонной смеси бетоновод, бункер, бетоноцилиндры и помыть Изделие водой.

Чтобы произвести очистку необходимо осуществить отсос бетонной смеси из бетоновода в бункер кнопкой «Реверс». Удалить бетонную смесь из бункера через разгрузочное окно, предварительно открыв крышку.

Очистка производится согласно рисунку 8. Отсоединить концевой рукав от бетоновода, на его место присоединить пыжеуловитель, отсоединить бетоновод от бункера, подсоединить промывочное звено с предварительно вставив в бетоновод замоченный в воде пыж. Подсоединить к промывочному звену рукав от водяного бака, соединенного с компрессором (компрессор может поставляться отдельно), довести давление в баке до 7 атмосфер и произвести очистку бетоноводов продавливание пыжа сжатым воздухом, соблюдая меры безопасности и используя пыжеуловитель (входит в комплект поставки).

6.5.2 Очистка бетоноцилиндровов, бункера и S-шибера производится промывкой струей воды через шланг и насадку (рисунок 8), подсоединённых к водяному насосу, закачивающему воду из водяного бака.

5.5 Очистка изделия после работы:

- откинуть решетку воронки;

- запустить подачу бетононасоса и максимально понизить уровень бетона;

- промыть струёй воды уплотнители вала и втулки шибера, внутренние поверхности бункера;

- удалить остатки воды и бетона из бункера Изделия открыв сливную заслонку. Бункер промывается до приемлемой чистоты (определяется визуально).

Внимание! Наличие остатков бетонной смеси в бетоноцилиндрах и шибере не допускается и может привести к поломке Изделия.

Тщательная добросовестная очистка и промывка Изделия после окончания работы гарантируют постоянную эксплуатационную готовность Изделия и высокую надежность в работе.

5.5.1 После того как бетоноводы, бункер, поршневые гильзы и шибер очищены, необходимо тщательно промыть струей воды все детали Изделия, контактирующие с бетоном, не допуская попадания воды на щиты управления и кабельные соединения и вводы.

5.5.2 После промывки основного технологического оборудования и вспомогательных систем, слить воду из водяного бака ЦПГ, включить ЦПГ на 2...3 рабочих хода для удаления воды из бетоноцилиндров. Слить воду из приемного бункера. Повторно провести внешний осмотр крепления оборудования, плотность соединения трубопроводов гидросистемы. Устранить все дефекты.

ЗАПРЕЩАЕТСЯ:

- регулировка давления гидросистемы, установленной на Заводе-изготовителе;

- изменения программы (программного обеспечения) в вычислительных устройствах;

- изменения конструкции.

- работа с незакрытыми, незатянутыми крышками электрооборудования.

а) При выходе из строя рабочих узлов или электрооборудования, нужно сообщить в сервисную службу Завода-изготовителя;

б) Если устранение неполадки не будет производиться под контролем специалистов сервисной службы, то гарантия будет считаться недействительной

5.6 Основные требования по использованию Изделия.

5.6.1 Перед началом эксплуатации и через каждые 12 месяцев Изделие должно быть подвергнуто техническому освидетельствованию, с целью проверки его безопасности.

При этом должны быть осмотрены и проверены в работе его узлы, механизмы, гидро- и электросистемы, металлоконструкции, предохранительные устройства и аппаратура управления.

Техническое освидетельствование должно быть возложено на инженерно- технического работника, назначенного приказом по предприятию (строительству), в ведении которого находится Изделие.

5.6.2 Изделие запрещается эксплуатировать до устранения обнаруженных неисправностей и получения положительных результатов при повторном техническом освидетельствовании.

Внеочередное техническое освидетельствование производится в случае замены или ремонта двигателя, гидронасосов, опор, рамы и при передаче Изделия другому владельцу.

5.6.3 В случае нарушения герметичности гидросистемы необходимо:

- исключить подачу гидравлической жидкости нажав кнопку аварийной остановки Изделия красного цвета на блоке управления (рисунок 2);

- провести замену или ремонт поврежденного элемента гидросистемы.

ЗАПРЕЩАЕТСЯ присутствие посторонних лиц в зоне работающего Изделия.

5.7 Правила работы и меры безопасности на строительном объекте

а) Чтобы на стройплощадке соблюдать правила работы, оператор должен быть внимателен и точен в своих действиях, контролировать прием бетонной смеси, а также в случае аварийной ситуации незамедлительно остановить Изделие и сообщить об аварии руководству.

Оператор также должен остановить подачу бетонной смеси:

1) по команде ответственного лица бетоноукладчиков.

г) При образовании бетонной пробки (резкое повышение давление в гидросистеме) оператор должен выключить Изделие, а после снижения давления до рабочего системой обратного хода (кнопка “РЕВЕРС”) вытянуть бетонную массу обратно в бункер, остановить работу Изделия, простучать бетоновод и найти бетонную пробку.

Расстегнуть хомут, разъединить бетоноводы, и удалить бетонную пробку, определив причину её возникновения.

Зоны повышенной опасности:

- Зона приемного бункера;

- Подвижные части Изделия;

- Проведенные бетоноводы

е) Покидая пост управления, необходимо заблокировать Изделие от несанкционированного запуска:

- выключить изделие;

- обесточить изделие.

Запрещается оператору оставлять без присмотра работающее Изделие.

ЗАПРЕЩАЕТСЯ:

- опускать руки в бункер работающего Изделия;

- касаться подвижных деталей Изделия.

6 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

6.1.1 Техническое обслуживание Изделия представляет собой комплекс мероприятий, направленных на предупреждение преждевременного износа деталей и узлов путем своевременного проведения регулировочных работ и смазки Изделия, выявления возникающих дефектов и их устранения.

6.1.2 Техническое обслуживание производится оператором, за которым закреплено Изделие.

6.1.3 Виды, объемы

и сроки проведения технического обслуживания

комплектующих изделий изложены в эксплуатационной документации на

эти изделия.

6.1.4 При замене рабочей жидкости допускается использовать аналогичные марки.

6.2 Техническое обслуживание Изделия

6.2.1 По срокам выполнения и объему выполняемых работ техническое обслуживание подразделяется на:

- ежесменное техническое обслуживание (ЕО), выполняемое в конце каждой смены, при односменной работе - в конце рабочего дня;

- техническое обслуживание N1 (ТО-1), выполняемое через каждые 150 ч работы;

- техническое обслуживание N2 (ТО-2), выполняемое через каждые 300 ч работы.

6.2.2 Периодичность ТО-1 и ТО-2 может изменятся, в зависимости от условий эксплуатации Изделия.

6.2.3 Перед проведением технического обслуживания убедится в работоспособности Изделия.

6.3 Порядок технического обслуживания Изделия

6.3.1 Порядок ежесменного технического обслуживания Изделия указан в таблице 3.

Таблица 3 – Ежесменное обслуживание Изделия

Содержание работ и методика их проведения |

Технические требования |

Приборы, инструмент, приспособления и материалы, |

Ежесменное техническое обслуживание (ЕО) |

||

Проверка состояния сварочных соединений визуально |

Трещины и повреждения не допускаются |

Визуально |

Проверка состояния крепежных элементов визуально и с помощью слесарных инструментов |

Отвинчивание, смещение и повреждения не допускаются |

Слесарные инструменты (ключи гаечные и др.) |

Проверка состояния электропроводки и электрооборудования |

Повреждения и ослабление соединений не допускаются |

Визуально |

Контроль уровня рабочей жидкости (гидравлического масла) по уровню |

Не допускается недолив или перелив |

По контрольному уровню |

Герметичность гидравлической системы |

Допускаются незначительные капельные утечки |

Визуально |

Наличие бетона и посторонних предметов в приемном бункере визуально |

Бункер должен быть пустым и чистым |

Визуально |

Правильность подключения к источнику электроэнергии |

Подключение только согласно документации |

Документация |

Работоспособность устройства аварийного отключения |

Устройства должны срабатывать |

Нажатием на аварийную кнопку |

Контроль смазки узлов |

Смазывать до вытеснения избыточной смазки (Литол 24) |

Шприц смазочный, смазка |

Надежность соединения бетоноводов |

Ослабление крепления не допускается |

Слесарные инструменты (ключи гаечные и др.)Замена хомута. |

Температура окружающего воздуха |

В пределах от 50 до 400С |

Термометр |

Температура гидравлического масла |

Не ниже 100С |

Приборы контроля |

Примечание: Замена сливного фильтрующего элемента производится при постоянном срабатывании лампочки индикатора, но обязательно при каждом ТО-2.

6.3.2 Порядок технического обслуживания (ТО-1)изделия приведен в таблице 4.

Таблица 4 – Техническое обслуживание ТО-1

Содержание работ и методика их проведения |

Технические требования |

Приборы, инструмент, приспособления и материалы, необходимые для выполнения работ |

Техническое обслуживание (ТО-1) |

||

1. Выполнить работы ЕО |

- |

- |

2. Осмотреть крепления всех узлов, протянуть все крепления |

Ослабление креплений не допускается |

Слесарные инструменты |

3. Осмотреть рукава и шланги, РВД (рукава высокого давления), при необходимости заменить |

Вздутия, потертости, растрескивание и повреждения рукавов и шлангов не допускается |

То же |

4. Смазать бетононасос согласно схеме смазки (рисунок 3) |

- |

Шприц смазочный, смазка |

Периодичность проведения ТО-1 может быть изменена в зависимости от конкретных условий работы.

6.3.3 Порядок технического обслуживания (ТО-2)изделия приведен в таблице 5.

Таблица 5 – Техническое обслуживание ТО-2

Содержание работ и методика их проведения |

Технические требования |

Приборы, инструмент, приспособления и материалы, необходимые для выполнения работ |

Техническое обслуживание (ТО-2) |

||

1. Выполнить все работы по ЕО и ТО-1 |

- |

- |

2. Проверить наличие инородных тел в полости гидравлического бака и сливного фильтра при слитой рабочей жидкости (первая проверка, последующие проверки каждое второе ТО-2) |

Наличие инородных тел и грязи не допускается |

- |

3. Заменить рабочую жидкость в гидравлическом баке (первая замена, последующие каждое четвертое ТО-2, но не реже одного раза в два года) |

- |

|

4. Провести ревизию подшипниковых узлов и их смазку |

- |

Слесарный инструмент, масленка |

5. Проверить исправность пуско-регулирующей электро- и гидроаппаратуры |

Отказы не допускаются |

- |

7. Проверить токоведущие элементы |

Повреждения не допускаются |

Омметр |

8. Состояние сливного фильтра визуально |

Не допускается повреждение и сильное (более 30%) загрязнение |

- |

9. После проведения ТО-2 проверить работу всех механизмов и узлов Изделия на холостом ходу |

Механизмы должны работать без повышенного шума (не более 50 дБ), рывков, заеданий |

- |

6.4 Учет технического обслуживания.

6.4.1 Все виды технического обслуживания Изделия вносятся в формуляр по форме принятой в эксплуатирующей организации.

6.5 Основные регулировочные параметры.

6.5.1 Основные регулировочные параметры приведены в таблице 6.

Таблица 6 – Основные регулировочные параметры

Давление настройки, МПа |

Значение |

|

Номинальное |

Предельное отклонение |

|

1. Предохранительный клапан главного распределителя (ГР1) |

8 |

+ 0,5 |

6.6 Возможные неисправности и способы их устранения

6.6.1 Возможные неисправности и способы их устранения приведены в таблице 7.

Таблица 7 – Неисправности и способы их устранения

Неисправность |

Вероятная причина |

Способ устранения |

1. Отсутствует давление в гидросистеме или величина его недостаточна |

Неисправность гидронасоса . Наличие воздуха в гидро-системе. В баке недостаточ-ное количество рабочей жидкости. Засорился предо-хранительный клапан КП |

Выпустить воздух из системы много кратным включением насоса

без нагрузки. Добавить рабочую жидкость. Промыть предохранительный |

2. Толчки и вибрация при работе гидрооборудования сопровождающиеся колебаниями давления в системе. |

Наличие воздуха в системе. Засорился всасывающий фильтр гидронасосов. |

Выпустить воздух из системы. Промыть трубопроводы. |

3. Нагрев рабочей жидкости в системе свыше 70 °С (срабатывание защиты) |

Чрезмерная нагрузка. Недостаток рабочей жидкости |

Снизить нагрузку. Добавить рабочую жидкость. |

4. Остановка бетонотранспортного поршня в момент переключения |

Обрыв цепи электромагнитов, неисправность БУ |

Проверить электроцепи магнитов и БУ |

5. Появление в промывочной емкости большого количества масла |

Разрушение уплотнительных манжет гидроцилиндра |

Заменить манжеты |

6. Появление песка и цементного ”молочка”, в водяном баке |

Износ бетонотранспортных поршней |

Заменить изношенные поршни |

7. Бетонотранспортные поршни не совершают рабочего хода при наличии давления на манометре |

Не срабатывает электромагнит гидрораспределителя ГР; Не срабатывают датчики |

Проверить электрическую цепь. |

8. Внезапная остановка бетонотранспортных поршней при наличии давления на манометре |

Образование пробки |

Устранить пробку |

Примечание: Возможные неисправности комплектующих изделий и способы их устранения указаны в эксплуатационных документах на эти изделия.

6.7 Показатели технического состояния.

6.7.1 Изделие прошедший техническое обслуживание, должно отвечать следующим требованиям:

- отрегулирован, заправлен и смазан;

- все подвижные

части и механизмы должны работать плавно, без заеданий,

рывков и стуков;

- течь рабочей жидкости в соединениях трубопроводов не допускается;

- температура рабочей жидкости не должна превышать 75 °С;

- перед эксплуатацией Изделие должно пройти техническое освидетельствование.

6.8 Меры безопасности при ТО

6.8.1 Перед разборкой все составные части, которые могут прийти в движение под действием силы тяжести должны быть приведены в положение, обеспечивающее безопасное ведение работ и зафиксированы.

6.8.2 Снятые с Изделия составные части должны быть установлены так, чтобы было исключено их самопроизвольное перемещение.

6.9 Консервация.

6.9.1 Консервации подвергаются:

- штоки гидроцилиндров, находящиеся вне цилиндра;

- внутренняя поверхность бетонотранспортных гильз;

- все неокрашенные поверхности.

6.9.2 Неокрашенные рабочие поверхности оборудования (в том числе штоки гидроцилиндров) после нанесения консервационной смазки должны быть обернуты парафинированной бумагой в два слоя и обвязаны шпагатом.

Консервация должна производиться смазками солидол Ж - ТУ 0254-012-05766706-04, или аналогичными, прошедшими подтверждение в органах Роспотребнадзора.

6.9.3 Условия консервации:

- относительная влажность не должна превышать 70%;

- температура воздуха должна быть от 5°С до 400С;

- не допускается нахождение вблизи бетононасоса веществ и жидкостей, способных вызвать коррозию (кислоты, щелочи, химикаты и т.д.);

- температура элементов конструкции, подвергающихся консервации, должна быть равной температуре окружающей среды;

- элементы конструкции, подвергающиеся консервации, должны быть сухими перед нанесением смазки.

6.9.4 Все сведения о хранении и консервации вносятся в соответствующий раздел формуляра по форме принятой в эксплуатирующей организации.

7 ТЕКУЩИЙ РЕМОНТ

7.1 Ремонт Изделия

7.1.1 Плановые ремонты делятся на два вида: текущий и капитальный:

- текущий ремонт (Т) - производится через каждые 12 месяцев после ввода Изделия в эксплуатацию.

- капитальный ремонт (К) - производится через каждые 24 месяца после ввода Изделия в эксплуатацию.

Текущий и капитальный ремонты Изделия должны производиться Заводом – изготовителем или специализированной организацией по согласованию с Заводом – изготовителем. В зависимости от фактического состояния Изделия сроки и периодичность Т и К могут быть изменены.

7.1.2 Рабочее место должно быть обеспечено грузоподъемными механизмами, обладать помещениями, обеспечивающими необходимую чистоту и климатические условия при сборке. Текущий ремонт производиться только в закрытых помещениях при температурах окружающей среды не менее 18±30С. Перед текущим ремонтом необходимо полностью очистить Изделие от грязи и остатков раствора. При проведении текущего ремонта исключить попадание на Изделие и внутрь него грязи, пыли, воды, паров воды и веществ, усиливающих и ускоряющих коррозию

7.1.3 Текущему ремонту подвергаются узлы и детали Изделия за исключением комплектующих изделий, ремонт которых осуществляется на специализированных предприятиях.

7.1.4 Частичная разборка Изделия производится в случаях, необходимых для осмотра, дефектации и ремонта составных частей. Неисправности устраняются, отдельные составные части заменяются новыми или заранее отремонтированными.

7.1.5 Объем работ, который следует произвести при текущем ремонте, регламентируется перечнем обязательных работ и дефектной ведомостью. Дефектная ведомость составляется на основании наружного осмотра, перечня дефектов, обнаруженных при эксплуатации и частичной разборке. Разбираются и ремонтируются только те составные части, которые требуют ремонта.

7.1.6 В обязательные работы по проведению текущего ремонта входят:

- все операции ТО-2;

- ревизия и ремонт основных узлов и деталей;

- регулировочные работы и испытание Изделия.

7.1.7 Разборка и сборка составных частей.

Для демонтажа составных частей Изделия необходимо выполнить предварительные операции:

- слить рабочую жидкость;

- снять кожух Изделия;

- отсоединить трубопроводы, шланги, напорно-всасывающие рукава, РВД и жгуты электропроводки.

7.1.8 Требования безопасности при выполнении ремонтных работ.

К работе допускаются лица, обученные работе на Изделии и допущенные к выполнению ремонтных работ соответствующей сложности.

При ремонте Изделия снятые узлы и детали необходимо складывать на заранее подготовленное место. Крупные и тяжелые узлы демонтируют с помощью грузоподъемных механизмов, приняв все меры от их самопроизвольного перемещения.

Слесарь - ремонтник должен правильно проводить выполнение ремонтных работ, соблюдая правила техники безопасности.

8 ХРАНЕНИЕ

8.1 Правила хранения.

8.1.1 Изделие ставится на хранение:

- межсменное - перерыв в использовании до одного месяца;

- кратковременное - от одного до двух месяцев;

- длительное - более двух месяцев.

8.1.2 Изделие хранится в закрытых помещениях или под навесом, где колебания температуры несущественно отличаются от колебаний на открытом воздухе (например, неотапливаемые помещения, металлические хранилища и т.п.).

а) При установке на межсменное хранение произвести работы в объеме ЕО, штоки гидроцилиндрон смазать рабочей жидкостью, приемную воронку - отработанным маслом.

б) При установке на кратковременное хранение провести работы в объеме ТО-1 и работы для межсменного хранения.

в) При установке на длительное хранение произвести работы в объеме ТО-2 и консервацию. Перед длительным хранением в обязательном порядке слить рабочую жидкость и воду.

г) После транспортирования или хранения Изделия при температурах ниже 50С необходимо выдержать Изделие не менее 24 часов при той температуре окружающей среды, в которой будет производиться эксплуатация Изделия (от 50С до 400С).

Техническая документация, прикладываемая к бетононасосу, должна быть упакована.

8.1.2 При длительном хранении ежемесячно проверять:

- состояние наружных поверхностей;

- подтекания рабочей жидкости и наличие консервационной смазки;

- наличие консервационной смазки на не окрашенных поверхностях;

- наличие и сохранность пломб на предохранительных клапанах в период гарантийного срока хранения.

8.1.3 Долговременное (хранение Изделия допускается только в закрытых помещениях. Кратковременное хранение Изделия допускается осуществлять под навесом. В любом случае места хранения должны обеспечивать:

-исключение попадания на Изделие атмосферных осадков;

-исключение образования в окружающей среде повышенной влажности;

-исключение попадания в окружающую среду химических веществ, вызывающих повышенную коррозию, а также их паров.

9 ТРАНСПОРТИРОВАНИЕ

9.1 Изделие транспортируется к потребителям транспортом любого вида, в соответствии с правилами, утвержденными на данных видах транспорта.

9.2 Транспортирование только под навесом.

9.3 Размещение и крепление на платформе производится, согласно действующим правилам, техническим требованиям и нормам.

9.4 К строительной площадке Изделие доставляется автотранспортом. Буксировка Изделия разрешается только на строительных площадках с соблюдением всех правил безопасности при буксировке.

9.5 Погрузка Изделия производится механизмами, грузоподъемностью не менее 3 т, в соответствии со схемой строповки с соблюдением правил техники безопасности.

9.6 Габарит Изделия не превышает очертания погрузки грузов, перевозимых в пределах общей сети железных дорог Российской Федерации.

Рисунок 9 – Схема строповки